Considéré comme une conversion énergétique propre, l’hydrogène peut être facilement transporté, stocké et combiné aux carburants actuels. L’hydrogène ne produit pas de CO2 lorsqu’il est brûlé, mais uniquement de l’eau et de la chaleur, ce qui le rend polyvalent, respectueux de l’environnement et extrêmement intéressant pour la supply chain mondiale. Précédant le moteur à combustion interne, les piles à hydrogène ont alimenté les premiers modèles il y a plus de 200 ans. Selon le Forum économique mondial, le reformage du méthane à la vapeur (RMV) fournit une quantité importante de l’hydrogène produit dans le monde. [1]

Le reformage du méthane à la vapeur (RMV) est une technologie couramment utilisée pour la production d’hydrogène dans une raffinerie.

Environ 95 % de l’hydrogène aux États-Unis est produit par le reformage du méthane à la vapeur, utilisé principalement pour le raffinage du pétrole et la production de produits industriels tels que l’ammoniac. [2] Le RMV est considéré comme un procédé de production mature dans lequel le méthane réagit avec de la vapeur à 650 °C – 980 °C en présence d’un catalyseur pour produire de l’hydrogène. L’étape de formation de vapeur, où le méthane réagit avec l’eau pour produire du monoxyde de carbone et de l’hydrogène, est un procédé endothermique. Ainsi, le procédé est généralement maintenu à environ 850 °C pour obtenir une conversion optimale. [3] Le four de reformage est l’endroit où commence le procédé de libération de l’hydrogène à partir du gaz et de la vapeur. Le four est généralement constitué d’une section radiante comprenant les brûleurs, et d’une section de convection pour récupérer la chaleur perdue des gaz de combustion quittant la section radiante. Les brûleurs à gaz appliquent de la chaleur au mélange qui circule dans les tubes du four de reformage, eux-mêmes suspendus verticalement en rangées généralement construites selon la norme API-530. Les tubes catalyseurs du four de reformage fonctionnent dans des conditions très rigoureuses. Le matériau couramment utilisé, essentiel au fonctionnement sûr et fiable de ce composant, est une variante de l’alliage 800, comme l’Incoloy 800 HT. Bien que ces matériaux offrent une protection efficace contre les défaillances dans l’environnement, le soudage de ces matériaux a un effet significatif sur les performances. Les cycles de température élevés pendant le fonctionnement rendent ces tubes susceptibles de se fissurer au niveau des soudures.

Éviter les remplacements coûteux et fastidieux des tubes catalyseurs

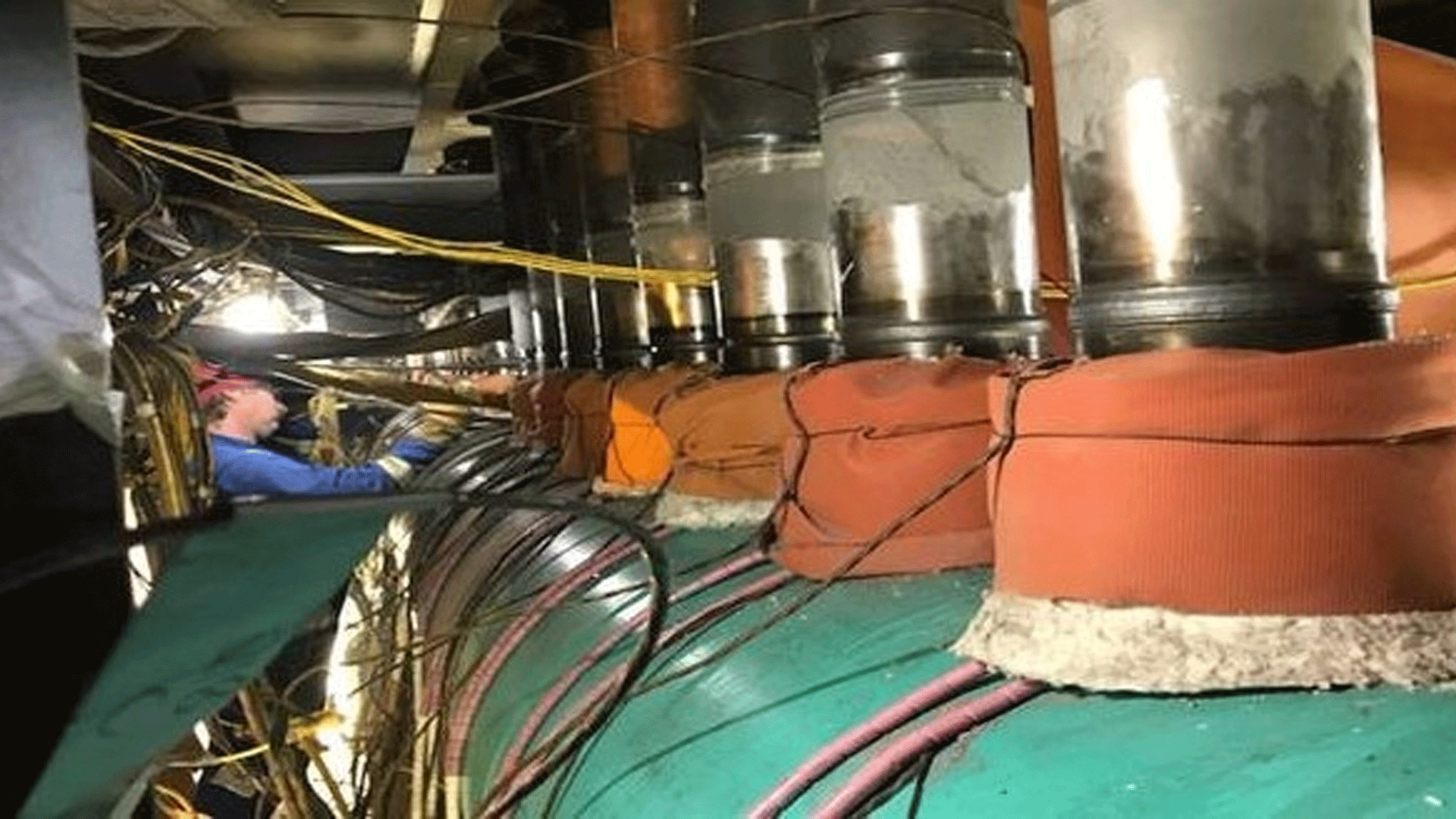

Les bancs de tubes catalyseurs se terminent généralement en haut et en bas du four, ne laissant que quelques centimètres d’espace libre au niveau de la bride. Les tubes peuvent être obstrués par la fondation au-dessous du four, les passerelles, les conduites, le réfractaire, la coupole et les supports. Dans d’autres cas, les modèles de tubes catalyseurs comportent des tubes pig tails près des raccords à bride. Toutes ces interférences créent une situation dans laquelle il est extrêmement difficile de réaliser une connexion soudée en utilisant les méthodes conventionnelles, ce qui oblige les utilisateurs à remplacer l’ensemble du tube catalyseur pendant l’opération de maintenance. Les principales problématiques étant les dégagements axiaux et radiaux limités pour réaliser la soudure du diamètre extérieur de la bride, WSI a conçu à la fois une solution pour le diamètre intérieur avec découpe et soudage et une approche de soudage pour le diamètre extérieur à faible encombrement. Les deux configurations peuvent être commandées à distance et utilisent la technologie TIG pour obtenir une nouvelle soudure de qualité optimale. WSI dispose d’une large gamme de solutions de réparation permettant d’aborder le problème de l’intérieur ou de l’extérieur afin de raccourcir les durées d’intervention, d’éliminer la main-d’œuvre dans les zones de travail encombrées et d’obtenir une qualité optimale à la première tentative.

WSI

Que le four de reformage doive être réparé en urgence ou lors d’un arrêt planifié, WSI dispose d’un leadership innovant sans équivalent dans le nucléaire, le secteur des raffineries, de la production d’électricité et de la chimie. WSI dispose de plus de 2000 procédures qualifiées ASME, et de plus de 1 000 certifications actives de soudeurs. Pour en savoir plus sur nos solutions techniques et nos technologies de soudage, rendez-vous sur le site WSI.

[1] https://www.weforum.org/. Reports.

[2] P. Hoffmann. Tomorrow’s Energy: Hydrogen, Fuel Cells, and the Prospects for a Cleaner Planet.

[3] F. Gallucci et al. Steam Reforming of Methane in a Membrane Reactor: An Industrial Case Study