Sans oublier que l’intégrité mécanique des équipements de ces procédés est primordiale. Dans un effort visant à réduire les risques en raffineries, le contrôle de la corrosion est un défi en raison des conditions de marché difficiles, des variations de l’approvisionnement en pétrole brut et du vieillissement des infrastructures.

Les ouvertures traversant l’enveloppe de pression d’un réservoir requièrent des considérations de conception supplémentaires afin de maintenir les charges et les contraintes à un niveau acceptable. Au niveau de certaines ouvertures, il peut y avoir piquages et des trous d’homme reliés à une tuyauterie externe générant toute une série de conditions de charge. Pratiquement tous les équipements sous pression possèdent des piquages. Un piquage est un composant conçu pour créer un point d’accès dans l’enveloppe d’un équipement sous pression tout en maintenant des conditions de contrainte acceptables pour éviter de futures défaillances à l’emplacement du piquage. Les piquages et les trous d’homme sont généralement reliés à la cuve par des soudures à pleine pénétration et des patins de renforcement. Les piquages dans les équipements sous pression peuvent être sujets à un amincissement localisé dû aux effets de la corrosion et de l’érosion. Dans certains cas, un revêtement à acier hautement allié sous la forme d’un manchon est soudé de manière étanche à l’alésage du piquage pour atténuer la corrosion et l’érosion.

Le cycle de corrosion et d’érosion entraîne une corrosion par piqûres, des fissures et un amincissement accéléré dans les manchons des piquages. Une fois que le manchon est affecté, le matériau de base du piquage, généralement constitué d’aciers carbone ou faiblement alliés, peut être exposé au produit du procédé. Le produit piégé derrière le manchon à haute température et sous pression entraîne de la corrosion sur matériau de base à des taux accélérés dans des endroits où l’inspection est très difficile à réaliser.

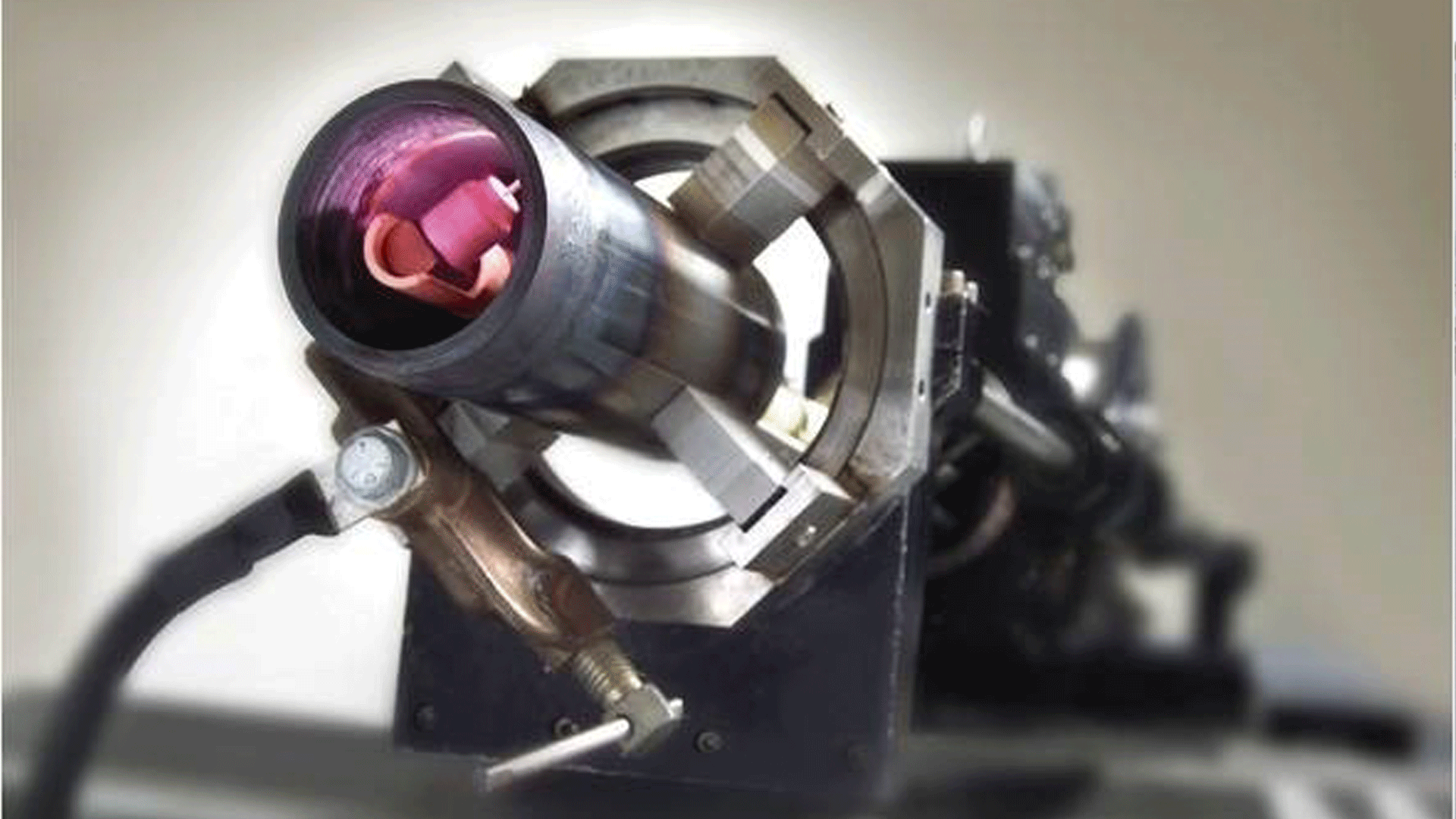

WSI a développé une stratégie de réparation par rechargement de métal par soudage et de rechargement résistant à la corrosion conforme à la réglementation. Cette technique par cordon de soudure déposé par processus automatisé permet d’améliorer la qualité métallurgique au lieu de remplacer les piquages dans les équipements sous pression. Après avoir retiré le manchon et préparé le matériau de base, le procédé mécanisé de soudage à l’électrode de tungstène (TIG) devient idéal pour le rechargement des piquages in situ. Notre outillage est facilement boulonné à la bride de n’importe quelle taille de piquage ou de trous d’homme, et la torche TIG a la capacité de déposer la soudure de manière circonférentielle au col du composant pour assurer une épaisseur de dépôt uniforme et un taux de dilution minimal de la soudure. Grâce à la conception compacte de la torche, WSI est en mesure d’améliorer métallurgiquement les piquages jusqu’à un diamètre intérieur (ID) de 2’’ et une profondeur de 90 centimètres, évitant ainsi les remplacements de piquages, pouvant être très longs. Les modernisations in situ peuvent être effectuées depuis l’intérieur ou l’extérieur de l’équipement sous pression, dans n’importe quelle position. Afin d’accélérer encore les délais d’exécution, selon la réglementation NBIC, des combinaisons d’essais sous pression et d’essais non destructifs peuvent remplacer les exigences précédentes en matière d’essais hydrauliques lorsque la réparation par rechargement de métal par soudage ou le rechargement résistant à la corrosion sont appliqués à des piquages existants. Lors de votre prochaine opération de maintenance d’un équipement sous pression, faites confiance à l’équipement de soudage avancé et aux personnels qualifiés WSI.

WSI – Des résultats prouvés. Automatiquement.™

Que les piquages doivent être réparés en urgence ou remplacés lors d’une opération de maintenance planifiée, WSI dispose d’un leadership innovant sans équivalent dans la technologie de rechargement de métal par soudage, garanti par des résultats prouvés. WSI dispose d’un catalogue étendu de machines certifiées pour traiter un large éventail d’alliages et de positions. Pour en savoir plus sur nos solutions de rechargement de diamètre intérieur de buses et de nos autres techniques de pointe, rendez-vous sur le site WSI.